经过“十二五”的不懈努力,红太阳生命材料科学循环经济产业园的发展取得了巨大成就,一些重要领域和方向跻身行业先进行列,“十三五”到来之际,产业园内大数据建设开始进入并行、领跑阶段,从DCS控制系统到MES生产执行系统,产业园大生产与大数据的结合正从量的积累向质的飞跃,点的突破向系统能力提升。“大数据+大生产”的新理念、新设计、新战略正在引领产业园在激烈的市场竞争中占领先机、赢得主动。让我们走进产业园生产总监王红伟,一起探寻大数据成为生产创新的“良方”、企业发展 “新引擎”的秘密。

“大数据是适应市场经济发展的产物,是企业生产进入成熟阶段以及未来打造智能工厂的必经之路”,生产总监王红伟介绍道,“在经济新常态下,要素驱动生产向大数据引领生产的转变迫在眉睫。”据了解, 2016年以来,为迎接大环境经济下行的挑战,产业园内各生产装置满负荷生产,发货区域运输车队络绎不绝,公司产品产量已经较去年上涨60%,实现了完美“逆袭”。而在经济新形势下,全球经济社会发展的现实和红太阳重大战略的布局对产业园的生产提出了更高要求,迫切需要“大数据”“挑大梁”,切实提高生产的质量和效率,MES系统结合生产已经摆在产业园发展全局的核心位置。

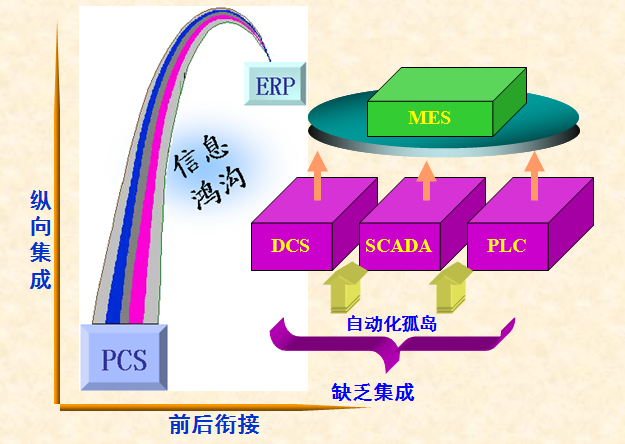

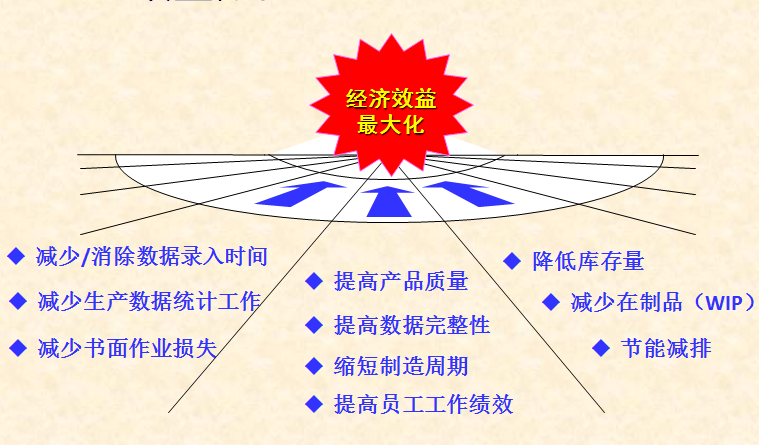

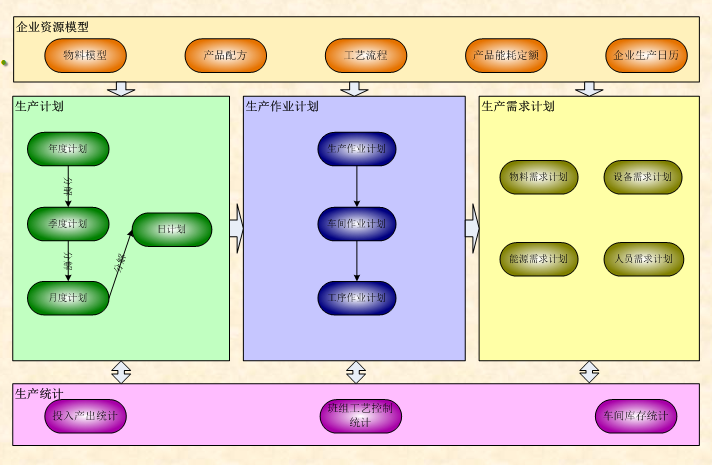

据王红伟介绍,DCS可以实现各个车间独立的生产监控,这样的生产方式实现了全自动化封闭式生产,实现了产品生产过程中的安全、环保,但各个车间仍然是独立的小数据个体。MES系统则是将各个车间DCS中的数据进行实时采集,统一上传至MES系统内,为公司生产中计划、调度、工艺管理等方面提供了了很多指向。王红伟说:“在引进MES系统之前,公司的生产计划、调度等工作大都依靠工作人员的大脑、笔算以及经验等进行排产,MES系统的建立在一定程度上解放了人力、节约了物力,基于大数据下的调度计划更加科学、合理,并在最大程度上满足了精细化工的生产需求。” MES系统已经实现生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能的集成,统一的数据库可以同时为生产部门、质检部门、工艺部门、物流部门等提供车间管理信息服务,通过强调制造过程的整体优化来实施完整的闭环生产。目前产业园大数据中心是行业内规模最大、架构最完整的大数据中心之一,为将来ERP信息体系的建立、智能工厂建设打下了坚实基础。

在产业园大数据中心,工作人员除了根据数据进行生产计划、调度外,还将对这些数据进行抽丝剥茧,通过多角度观察、分析,根据工艺、质量、成本管理的不同需要,以不同方式进行剖析,用大数据优化产业园内生产经营的每一个环节,系统报表将实时呈现生产进度、目标达成状况、产品品质状况以及人、机、料的利用情况,整个生产完全透明化。管理人员通过MES手机客户端,可以时刻监测生产情况、对产业园生产管理运筹帷幄。在现场,王红伟向国外客户演示MES系统手机客户端,产业园内产品远销世界108个国家和地区,只要有网络的地方,客户就可以实时跟踪产品订单完成情况、产品品质情况等。

“在红太阳十年里,看着红太阳一步一步实现最初的宏伟规划,这几年,产业园也已经进入了高速发展时期,MES系统建成后,对我们基层员工、管理者素质、能力提出了更高的要求。用大数据来指导产业园内所有车间的生产,我深感任重道远、道阻且长,学海无涯的征程才刚刚开始。”王红伟说道,“未来,产业园将以大数据为核心,以智能工厂建设为前景,抓住大数据下竞争优势的新机遇,让大数据成为推动生产经营转型发展的新动力,将大数据中心打造成产业园的利润中心。”

(黄慧)